معرفی کنترل فرآیند آماری (SPC) :

در سال 1924 ، فردی در آزمایشگاه Bell نمودار و مفهوم کنترل را توسعه داد که یک فرایند در کنترل آماری است . نام وی ویلیام ال شوارت بود. وی سرانجام کتابی با عنوان “روش آماری از دیدگاه کنترل کیفیت” در سال 1939 منتشر کرد.

پروسه کنترل کیفیت اماری SPC در طول جنگ جهانی دوم توسط ارتش در تجهیزات ، مهمات و اسلحه مورد استفاده گسترده قرار گرفت. تقاضا محصول در آن دوران ، آنها را وادار کرده بود بدون به خطر انداختن ایمنی ، به دنبال راهی بهتر و کارآمدتر برای نظارت بر کیفیت محصول باشند.

SPC آن نیاز را پاسخ داد. استفاده از تکنیک های SPC در آمریکا پس از جنگ محو شد. سپس توسط شرکتهای تولید کننده ژاپنی که امروزه هنوز هم مورد استفاده قرار می گیرد ، روی کار آمد. در دهه 1970 ، SPC به دلیل احساس فشار صنعت کالاهای باکیفیت از ژاپن ، مجدداً پذیرش خود را آغاز کرد. امروزه SPC ابزاری با کیفیت است که به طور گسترده در بسیاری از صنایع مورد استفاده قرار می گیرد. در سال 1970 صنعت آمریکا دوباره تصمیم به استفاده از SPC گرفت دلیل آن هم محصولات بسیار با کیفیتی بود که توسط ژاپن تولید و در حال صادرات بود . امروزه SPC ابزاری با کیفیت است که به طور گسترده در بسیاری از صنایع مورد استفاده قرار می گیرد.

کنترل فرآیند آماری (SPC) چیست؟

SPC روشی برای اندازه گیری و کنترل کیفیت با نظارت بر فرایند تولید است. داده های با کیفیت در قالب سنجش محصول یا فرایندها یا مطالعات دستگاه های مختلف یا ابزار جمع آوری می شوند. داده ها برای ارزیابی ، نظارت و کنترل یک فرآیند جمع آوری و مورد استفاده قرار می گیرند. یکی از جامع ترین و با ارزش ترین منابع اطلاعات مربوط به SPC ، کتابچه راهنمای منتشر شده توسط (AIAG) است.( Automotive Industry Action Group)

چرا از کنترل فرآیند آماری استفاده میکنیم؟

شرکت های تولید کننده امروز با بازار رقابتی فزاینده ای روبرو هستند ودرعین حال هزینه های مواد اولیه هم در حال افزایش است. همه ی این ها عواملی هستند که شرکتها ، در بیشتر موارد ، قادر به کنترلشان نیستند. بنابراین شرکت ها باید روی عواملی تمرکز کنند که توانایی کنترلشان دارند مانند : فرایندها

SPC به کمپانی ها کمک میکند تا فقط نگاه اجرایی نداشته و به پیشگیری هم فکر کنند. با نظارت بر عملکرد یک فرآیند در لحظه، اپراتور می تواند روند یا تغییر روند را قبل از اینکه منجر به عدم تطابق محصول و ضایعات شود ، تشخیص دهد.

نحوه استفاده از کنترل فرآیند آماری (SPC) :

قبل از اجرای SPC یا هر سیستم کیفی جدید باید منطقی که در آنها دوباره کاری ضایعات یا زمان بازرسی بیش از حد وجود دارد مشخص شود و ویژگی های اصلی یا مهم طراحی یا فرایند باید توسط CFT یا روش DFMEA مشخص شود. سپس داده ها از روی این خصوصیات مهم و کلیدی جمع آوری و پایش می شوند.

جمع آوری و ضبط داده ها

داده های SPC در قالب اندازه گیری های ابعاد محصول یا پارامتر های اندازه گیری شده توسط فرآیند جمع آوری می شوند. سپس بر اساس نوع جمع آوری داده ها انها بر روی انواع نمودارهای کنترل ثبت و ردیابی می شوند. این نکته فراموش نشود مهم است که از نوع صحیح نمودار استفاده شود تا بتوان اطلاعات مفیدی را کسب کرد. داده ها می توانند به صورت داده های متغیر یا داده های مشخصص باشند.

داده متغیر :

1.نمودار Individual – Moving Range: اگر داده های شما مقادیر فردی باشد ، مورد استفاده قرار می گیرند

2.نمودار Xbar – R: در صورت ضبط داده ها در زیر گروه های 8 یا کمتر ، مورد استفاده قرار می گیرد

3.نمودار Xbar – S: اگر اندازه زیر گروه شما بزرگتر از 8 باشد استفاده می شود

داده های انتسابی :

1.نمودار P – برای ضبط تعداد قطعات معیوب در یک گروه از قطعات

2.نمودار U – برای ثبت تعداد نقص در هر قسمت

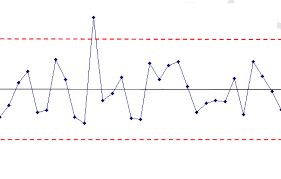

نمودارهای کنترل :

یکی از نمودارهای کنترل پرکاربرد برای داده های متغیر ، نمودار X-bar و R است. نوار X مقدار متوسط یا “میانگین” متغیر x را نشان می دهد. نمودار نوار X تغییرات در میانگین یا میانگین نمونه را نشان می دهد. نمودار محدوده تغییرات درون گروه را نشان می دهد. دامنه فقط تفاوت بین بالاترین و پایینترین مقدار است. مراحل زیر برای ایجاد نمودار X-bar و R لازم است:

ندازه نمونه “n” را تعیین کنید. معمولاً 4 یا 5 نمونه نمونه متداول است که در بسیاری از صنایع مورد استفاده قرار می گیرد. به یاد داشته باشید که اندازه نمونه باید 8 یا کمتر باشد. همچنین فرکانس تعیین اندازه گیری نمونه را تعیین کنید.

شروع به جمع آوری مجموعه اولیه نمونه های خود کنید. قانون کلی جمع آوری 100 اندازه گیری در گروه های 4 نفری است که منجر به 25 نقطه داده می شود.

برای هر 25 گروه 4 نمونه متوسط ، میانگین متوسط را محاسبه کنید.

دامنه هر یک از 25 نمونه از 4 اندازه گیری را محاسبه کنید. دامنه تفاوت بین بالاترین و کمترین مقدار در هر مجموعه از 4 اندازه گیری نمونه است.

X-dbar (میانگین میانگین) را محاسبه کنید ، که توسط یک خط میانی محکم در نمودار X- نمایش داده می شود.

میانگین دامنه نمونه یا مقادیر “R” را محاسبه کنید. این مرکز خط نمودار Range خواهد بود.

محدودیت های کنترل بالا و پایین (UCL ، LCL) برای هر نمودار را محاسبه کنید.

محدودیت های کنترل محدودیت های مشخصی که مهندس در نقشه تعیین کرده اند نیست.

محدودیت های کنترل از داده ها گرفته شده است. بیشتر مهندسان از نرم افزارهای آماری استفاده می کنند که محاسبات را بطور خودکار انجام می دهند.

پس از راه اندازی نمودار ، اپراتور یا تکنسین نمونه های مختلفی را اندازه گیری می کند ، مقادیر را به هم اضافه می کند و سپس میانگین را محاسبه می کند. این مقدار سپس در نمودار کنترل یا نمودار نوار X ضبط می شود. دامنه زیر گروه ها نیز ثبت می شود. اندازه گیری نمونه باید در فواصل منظم از جمله تاریخ و زمان برای ردیابی ثبات فرآیند گرفته و ثبت شود. به دنبال هرگونه علت خاص یا اختصاصی باشید و روند لازم را برای حفظ یک روند پایدار کنترل و تنظیم کنید.

نمودار X-bar و R فقط یک نمونه از نمودارهای مختلف کنترل موجود برای نظارت و بهبود فرآیند است. برای کمک به تعیین بهترین روشها برای بهبود فرآیندهای خود ، با یکی از متخصصان در کیفیت مشورت کنید.

تجزیه و تحلیل داده ها

نقاط داده ثبت شده در نمودار کنترل باید بین حد کنترل قرار گیرد ، مشروط بر اینکه فقط علل مشترک باشد هیچ علت خاصی مشخص نشده باشد . علل شایع بین مرزهای کنترل قرار می گیرد در حالی که دلایل خاص عموماً خارج از محدوده کنترل است. فرایندی در کنترل آماری کنترل شده است در هر یک از نمودار ها نتایج منحصربفرد داشته باشد. برخی از نمونه های تغییر علت مشترک به شرح زیر است:

تنوع در خواص مواد :

1.تغییرات فصلی ( دمای محیط یا رطوبت)

2.Normal machine or tooling wear

3.تنوع در تنظیمات کنترل شده توسط اپراتور

4.تنوع اندازه گیری عادی

برخی از نمونه های تغییر علت خاص در زیر آورده شده است :

1.کنترل کننده های نا کارآمد

2.تنظیمات نامناسب تجهیزات

3.تغییر در سیستم اندازه گیری

4.یک تغییر روند

5.نقص دستگاه

6.خواص مواد اولیه خارج از مشخصات طراحی

7.شکستن ابزار ، پانچ و غیره

8.اپراتور بی تجربه با روند کار آشنا نیست

بازرس هنگام نظارت بر فرایند از طریق نمودارهای SPC تأیید می کند که کلیه نقاط داده در محدوده کنترل بوده و روند یا تغییرات ناگهانی روند را تماشا می کند. در صورت شناسایی برخی از دلایل خاص تغییر ، باید اقدامات لازم جهت تعیین علت و اجرای اقدامات اصلاحی انجام شود تا روند به حالت کنترل آماری بازگردد.

7 یا چند نقطه داده در یک ردیف در یک طرف خط مرکز روند

تغییر در گسترش عادی داده ها ، که در آن چندین نقطه داده یا از هم دورتر یا نزدیکتر هستند

روندهایی که توسط 7 یا چند نقطه داده به طور مداوم در حال افزایش یا کاهش هستند نشان داده می شوند

تغییر در داده های بالاتر یا پایین تر از میانگین

با پرداختن به دلایل ، روندها یا تغییرهای خاص در فرآیند می توانیم اطمینان حاصل کنیم که ما قطعات تولید کننده مطابق با نیاز مشتری را تولید می کنیم. به یاد داشته باشید که محدودیت های کنترل همیشه باید بین حد تعیین شده توسط مهندس و یا مشتری باشد.

چنانچه اطلاعاتی در مورد کنترل کیفیت اماری دارید با ما به اشتراک بگذارید .

و میتوانید برای کسب اطلاعات بیشتر با کارشناسان خانه صنایع تماس حاصل فرمایید .

شماره تماس های خانه صنایع :

02188738902

02188761795

02188764867

Leave A Comment